2021年2月20日,美联航UA328航班客机起飞不久后发动机发生故障起火,随后紧急返航降落在美国丹佛国际机场,事故原因为发动机的进气口和整流罩与发动机发生分离,发动机两个风扇叶片断裂,并且一个叶片在根部断裂,一个叶片在中部断裂,其余风扇叶片的尖端和前缘出现损坏。

涡轮叶片——航空发动机的“掌上明珠”

航空发动机作为飞机的心脏,被誉为“工业之花”,它直接影响飞机的性能、可靠性及经济性,是一个国家科技、工业和国防实力的重要体现,一直以来都是我国航空业发展被“卡脖子”的关键领域。而涡轮叶片是航空发动机产生推力的关键部件,也是发动机中工作条件最为苛刻的核心和关键部件,具有温度交变频繁、受力状态复杂、使用环境恶劣、工作可靠性要求高、稳定工作寿命要求长等特点。因此,在发动机叶片的价值构成中,以涡轮叶片的价值量最大,占比达到了63%,是一个巨大的市场。

涡轮叶片采用陶瓷模具精密铸造而成,通常借助陶瓷型芯使空心涡轮叶片形成细小且复杂的内腔。然而叶片熔模铸造过程中,无法保证残留的陶瓷型芯被完全去除,内腔中残余的型芯不仅会影响工作时叶片中冷却气流的正常流动,降低其冷却性能,还可能阻塞冷却通道,导致叶片过热损坏,从而对发动机造成致命损伤,甚至导致飞机坠毁,造成巨大的生命和财产损失。正因如此,叶片上的残余型芯是航空发动机运行的重大安全隐患,残余型芯能否有效检测对发动机的安全服役至关重要。目前常用的叶片残余型芯检测方法有:水流量法、内窥镜目视检测法、X射线照相检测法、工业 CT 检测法,但上述方法均存在一定局限性。水流量法和内窥镜目视检测法适用于检测内腔结构简单的空心叶片,对于内腔结构复杂的叶片,存在较多检测“盲区”。普通X射线照相检测在底片上很难显示残芯,在叶片内腔填充金属粉末可提高残芯显示的对比度,但对于内腔复杂特别是整铸堵盖的叶片,金属粉末填充和清除困难,限制了该方法的使用。工业CT通过获取多幅射线穿透物体后的投影图像,进行图像重建,得到物体截面的密度分布图像。受型芯密度低的影响,小尺寸残余型芯难以检测,另外叶片边缘存在部分体积效应,使紧贴于叶片内壁的残芯识别存在困难。工业CT叶片检测时间较长,如:工业锥束CT检测中仅叶片重建的时间已达45min,难以满足实际应用中叶片批量检测的效率要求。那么是否有一种更加有效、可靠和清晰的无损检测方法呢?答案是肯定的,下面就给大家介绍一项无损检测黑科技——中子照相。

中子照相——卓有成效的无损检测方法

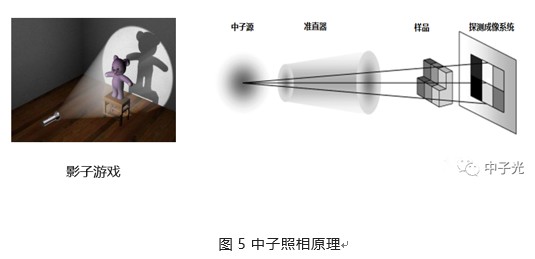

所谓中子照相,就是利用中子来对物体进行成像,是一种先进的无损检测方式。其基本原理是:中子源产生的中子,在穿透物体后强度发生了衰减,如果物体不均匀或者内部有缺陷,则透过的中子强度分布上就会有所不同,最后使用探测器将这些分布变化记录下来就完成了中子对物体的透视成像,从而获取了其内部结构信息。

与X射线不同,中子对H、B、Li等轻元素和Gd、Sm、Eu等稀土元素的质量衰减系数很大,而对Fe、Pb、Cu、Ni等大部分金属质量衰减系数较小。因此,中子照相图像上叶片与陶瓷残留物之间的对比度远大于X射线图像所显示的对比度。尤其是在采用钆标记后,叶片残芯更加明显,检测效果得到了极大的提高。

中子照相——已成为发动机叶片残芯检测的利器

1. 国外涡轮叶片残芯中子照相检测的研究

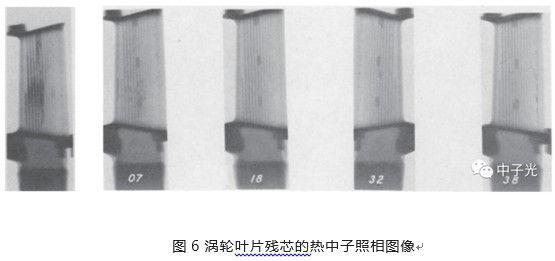

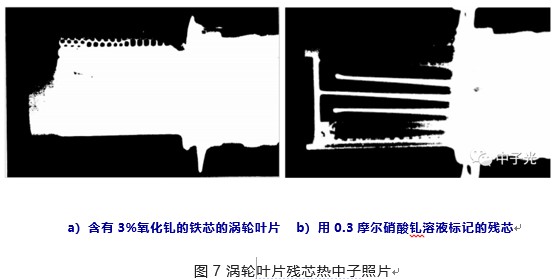

早在1976年,美国通用汽车公司就将中子照相技术用于铸造涡轮叶片的残余型芯检测。采用浓度为3%的Gd2O3作为示踪剂对陶瓷型芯进行掺杂,经过脱芯处理后再利用热中子照相技术对发动机叶片中的残芯进行检测,可以检测到残留量仅为 1mg的陶瓷型芯。下图为中子照相检出的残余型芯,而X射线照相均未检测出这些残余型芯。

美国Aerotest公司从上世纪80年代开始也一直使用热中子照相检测涡轮叶片的残余型芯。在脱芯过程结束后,将铸件在真空条件下浸泡在硝酸钆溶液中,冲洗并干燥。钆化合物附着在残余型芯材料的暴露表面,并在中子图像中使得残芯更加突显。

美国加利福尼亚大学使用Gd2O3对型壳面层材料进行标记,可以检测到 6.25cm厚的钛合金件上厚度仅为0.075mm的型壳材料。实验采用Davis Mc Clellan核辐射中心(UCD/MNRC)的2MW TRIGA核反应堆中子源,中子束强度可达5.6x106n/cm2·s,准直比200,使用一个带有钆蒸汽沉积屏的真空盒来收集图像,曝光时间可短至3min,或高达30min。

印度Indira Gandhi原子研究中心采用掺杂法对型芯进行标记后,使用Kamini反应堆中子源进行叶片残芯检测,该反应堆的准直器比约为160,孔径尺寸为220mm×70mm,光束管外端的通量约为106~107n/cm2·s。实验结果表明,可检测到冷却通道内的颗粒残留,取得了较好的检测效果。